Характеристики шлакоблока: изготовление материала

Свойства данного продукта делают его популярным в загородном малоэтажном строительстве.

Этот материал представляет собой стеновые камни, которые изготавливают методом вибропрессования бетонного раствора в формах.

Недорогой строительный материал

Основные компоненты, используемые при производстве блоков:

- Вода;

- связующее вещество (цемент);

- наполнитель.

В качестве наполнителя берутся строительные отходы:

- отсев щебня, камня, гранита;

- битый кирпич;

- перлит;

- шлак, зола;

- ракушечник;

- песчано-гравийная смесь.

Использованием бросовых материалов в качестве наполнителя объясняется низкая цена на шлакоблоки.

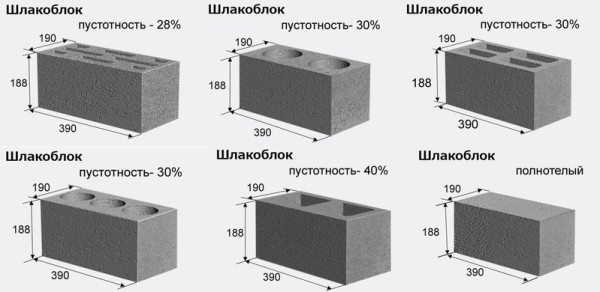

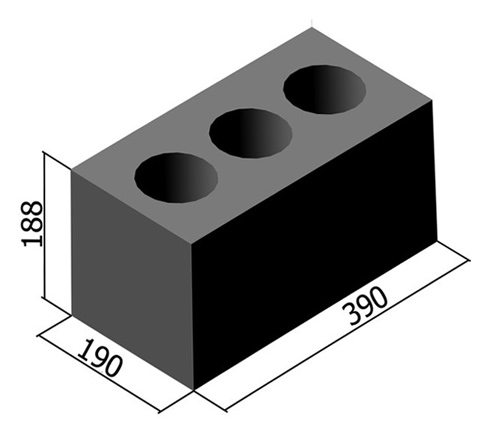

Стеновые камни имеют отличные теплоизолирующие свойства + большие размеры, которые позволяют кладку из шлакоблоков возводить быстро. Стандартные размеры шлакоблока 39х19х18,8 см, размеры полублоков: 39х12х18,8 см; 39х9х18,8 см.

Но главное их достоинство – цена. Стоимость здания из шлакоблоков обойдётся в 2 раза дешевле, чем аналогичное строение из кирпича или пеноблоков.

Но есть у этих изделий и значительный недостаток – недолговечность. Они быстро изнашиваются, класс прочности 82,5, характеризуются невысокой морозостойкостью.

Статьи по теме:

Свойства

Свойства и характеристики шлакоблоков напрямую зависят от состава бетонной смеси. Плотность кирпича из шлака составляет от 500 до 2000 кг на метр кубический. Устойчивость к промерзанию колеблется (в зависимости от состава) от 15 до 35 промерзаний.

Теплопроводность почти в 2 раза ниже, чем у кирпича. Малой теплопроводностью обладают стеновые блоки из ракушечника. Уменьшить теплопроводность поможет использование опилок.

Полнотелые шлакоблоки из тяжёлого бетона (щебень, галька, песок) более долговечны и устойчивы к воздействию атмосферных осадков. Из них выкладывают, например, цокольные этажи, фундаменты, колонны.

В состав лёгких бетонных смесей входят:

- опилки;

- шлак (зола); керамзит;

- перлит.

Пустотелые блоки из такого бетона применяются для возведения внутренних (перегородок) и наружных (несущих) стен в гражданском, промышленном, сельскохозяйственном и жилищном строительстве.

Блоки с пустотелостью 40% имеют прекрасную теплоизоляцию, но не прочные. Применяются в совокупности с другим, более прочным материалом, для повышения теплоизоляционных свойств. Кирпичи из шлака с пустотой 30% обладают неплохой прочностью и теплопроводностью.

Технические параметры шлакоблоков, изготовленных в заводских условиях, должны соответствовать ГОСТу 6133−99, принятому в 2002 году.

Сейчас производится не только серые, невзрачные изделия. Специальные формы позволяют изготавливать декоративные шлакоблоки с фактурой «дикого камня». Разработана инструкция для изготовления цветных изделий, которые находят применение в возведении заборов.

Изготовление материала

Ничего сложного в производстве шлакоблоков нет, рассмотрим, каким образом происходит изготовление.

Процесс производства

- Производственный процесс состоит из 3−х этапов. На первоначальном этапе готовится полусухая бетонная смесь из воды, наполнителя, цемента.

Возможно (не обязательно) добавление пластифицирующих веществ, не более 5 гр на один блок.

Пластификатор обеспечит:

- быстрое набирание прочности;

- повышение прочности готового изделия;

- повышение морозостойкости;

- повышение водонепроницаемости.

- Следующий этап – заполнение формы вибропресса для шлакоблока смесью. Бетонная смесь заливается в формы и уплотняется вибрацией и прижимается пуансоном. После чего, форма убирается, а на поддоне остаётся блок−сырец.

По инструкции процесс вибрации длится от 10 секунд до 1,5 минут. Сырец должен держать форму, не рассыпаться. Для получения качественного сырца важно соблюдать пропорции компонентов смеси.

- Заключительный этап – сушка (затвердевание) блоков, длится он 2−4 суток при естественной температуре. Добавив специальные вещества, можно ускорить процесс высыхания. Положительно скажется на качестве продукции пропарка.

При помощи лебёдок, кранов, для складирования и пропарки можно применять многоярусные стеллажи, что позволит эффективнее использовать производственные площади. Помещение для сушки должно быть сухим, тёплым (не ниже 18−20 градусов), полное затвердевание проходит в течение месяца.

Совет!

Для производства шлакоблоков используйте портландцемент марки 400.

Применение ПЦ М500 снижает расход цемента на 10−20%.

При замесе надо тщательно соблюдать соотношение цемента и воды (водоцементное отношение В/Ц).

Рекомендации

Малое количество воды приведёт к недостаточной эластичности бетонного теста, и блоки разрушатся при выемке из формы или транспортировке к месту просушки. Избыток воды чреват тем, что изделия «потекут», потеряют форму.

Бетонная смесь характеризуется механическими и физическими свойствами:

- удобоукладываемость – способность заполнить форму и уплотниться;

- подвижность – способность растекаться под тяжестью собственного веса;

- жёсткость – способность растекаться под воздействием вибрации;

- связность – способность смеси сохранять однородную структуру;

- прочность при сжатии;

- активность цемента – основное свойство, влияющее на прочность бетона;

Совет!

Хочется дом, но нет денег, займитесь производством шлакоблоков в домашних условиях.

Себестоимость блоков из шлака невысока, для их производства не потребуется больших финансовых вложений и дорогостоящего оборудования.

Для изготовления шлакоблоков своими руками, потребуется:

- вибростол,

- формы-станки для шлакоблоков,

- компоненты бетонного раствора,

- бетономешалка.

Вибростол можно соорудить самим, взяв 2 металлических листа, 4 пружины, небольшой электродвигатель, деревянную подставку-столешницу.

Сделать станки не представляет труда, они состоят из 4−х сторон и дна, в качестве материала подойдёт дерево или металл. В целях экономии материала формы могут состоять из нескольких ячеек.

Резюме

Шлакоблоки – отличный строительный материал, воспользовавшись им, вы сэкономите деньги и время. В представленном видео в этой статье вы найдёте дополнительную информацию по данной теме.